Gecko Endstufe

Nach einigen Jahren mit einer Schrittmotorendstufe und Schrittmotoren, habe ich

mich jetzt für einen Umbau auf ein Servosystem entschieden.

Schrittmotoren sind so gebaut, dass sie bei anlegen einer Spannung an die

Spulen, immer nur einen Schritt weit sich drehen.

Man hat aber nie eine Kontrolle, ob der Schrittmotor dann auch wirklich diesen Schritt

macht.

Man steuert den Schrittmotor praktisch Blind und durch ausreichende

Dimensionierung kann man eigentlich nur hoffen, dass er seine Schritte auch

wirklich dreht.

Da kann es dann schon mal vorkommen, dass in gewissen Situationen, man

Schrittverluste hat.

Bei einem Servosystem dagegen, hat man einen Regelkreis.

Der Regelkreis besteht aus Elektronik, Motor und Encoder.

Die Elektronik steuert den Servomotor und bekommt über den Encoder, der mit der

Motorwelle verbunden ist, die Dreh-Position der Motorwelle zurück..

Durch diesen Regelkreis, weis die Elektronik immer genau, wie weit sich der Motor

gedreht hat und kann danach den Motor regeln.

Weiterer Vorteil eines Servosystems ist, dass man mit Servos eine höhere Dynamik

erhält.

Schrittmotoren haben im unter Drehzahlbereich, die größte Kraft, aber je

schneller sich der Motor dreht, um so mehr Kraft muss man davon einbüssen.

Bei einem Servosystem ist es eher umgekehrt. Da hat man im unteren

Bereich eher weniger Kraft als im hohen Drehzahlbereich.

Weiters haben die Schrittmotoren auch den großen Nachteil, dass Schrittmotoren

bei geringer Drehzahl, zu Resonanzen neigen. (= laut)

Das ergibt sich aus dem Aufbau der Schrittmotoren selbst, die ja von Schritt zu

Schritt ein wenig einrasten und dadurch diese Resonanzen erzeugen.

(Teilweise kann man das aber mit Schrittmotor-Endstufen mit 1/8, 1/16 u.s.w Schritt,

verbessern)

Servomotoren dagegen drehen ohne Raster und sind dadurch , auch im unteren

Drehzahlbereich sehr leise.

Bei Servosystemen gibt es nun zwei Grundarten:

Systeme mit Bürstenbehafteten Gleichstrommotoren (im Prinzip fast wie ein

normaler Gleichstrommotor mit Kohlen , Stator u.s.w)

und Systeme mit AC-Servomotoren (einer Art Drehstrommotor)

Mein System ist eins, mit Bürstenbehafteten Gleichstrommotoren!

Diese Servomotoren sind Gleichstrommotoren die für Servoanwendungen ein bisschen

anders (besser) Konstruiert wurden.

z.B. 4 Kohlen statt 2 Kohlen, feinerer Kollektor, Kugellager, stärkere Magnete

u.s.w.

Als Endstufen verwende ich die G320- Servoendstufen von

Geckodrive.

Das sind kleine gekapselte Module, mit Takt und Richtungseingang, an denen man

dann die Servomotoren (DC) und die Encoder anschließen kann.

|

Die Leistungsdaten sind: bis 20Ampere und bis 80Volt, siehe

Datenblat |

Ein paar weitere Besonderheiten:

* Potentialtrennung der Takt und Richtungssignale durch einen Internen

Optokopler

* ERR/ RES Leitung

Mit dieser Leitung kann man die Geckos ein oder auch

ausschalten, aber man sieht auf dieser Leitung auch,

ob die Geckos auf Störung gegangen sind.

Störung ist, wen die Regelung der Motoren aus einem gewissen

Bereich abweicht.

* Integrierter Spannungsregler von 5V für die Encoder (max.50mA)

Das Ganze habe ich in einem 19" Gehäuse eingebaut.

Die Frontblende ist leider nicht mehr so schön. (Zeige ich euch nicht ;-)

Hatte da zuerst eine andere Servoendstufe drinnen und so sind halt noch die

alten Löcher in der Front. (werde die später mal neu machen....)

|

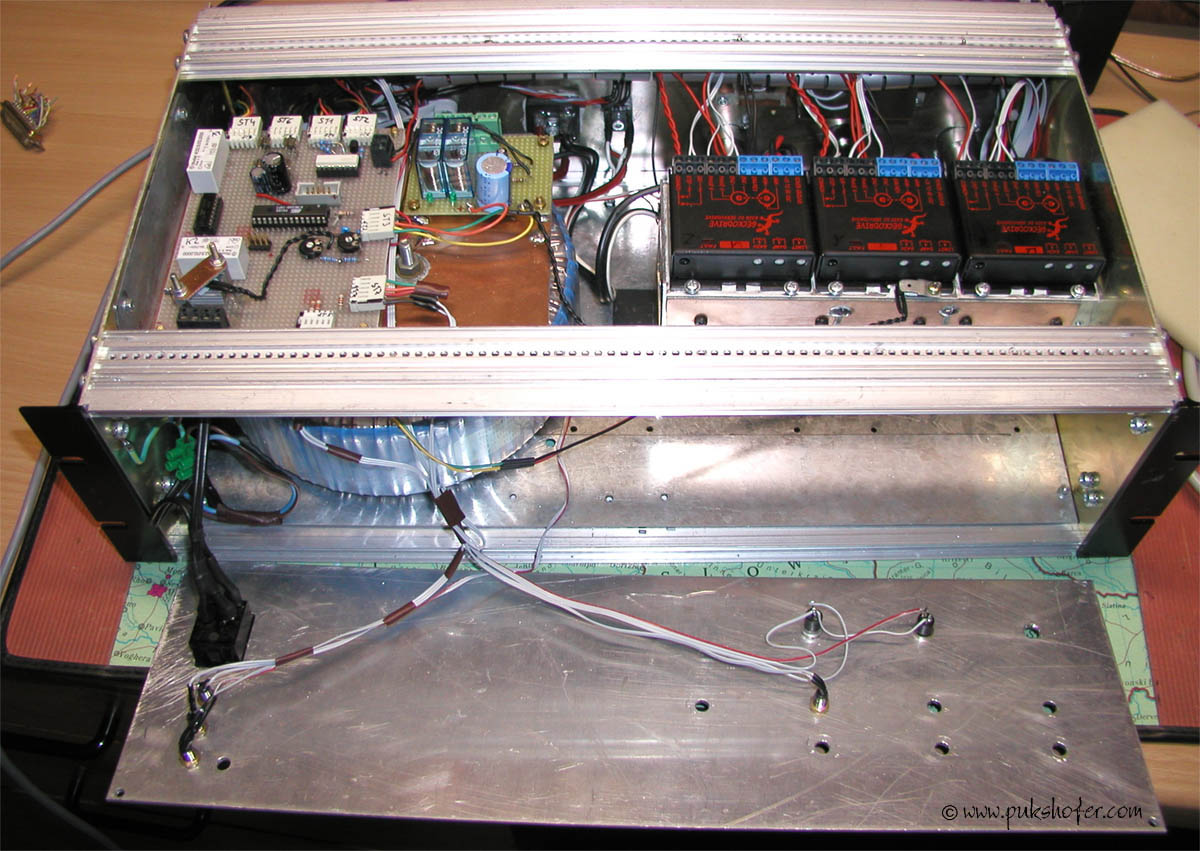

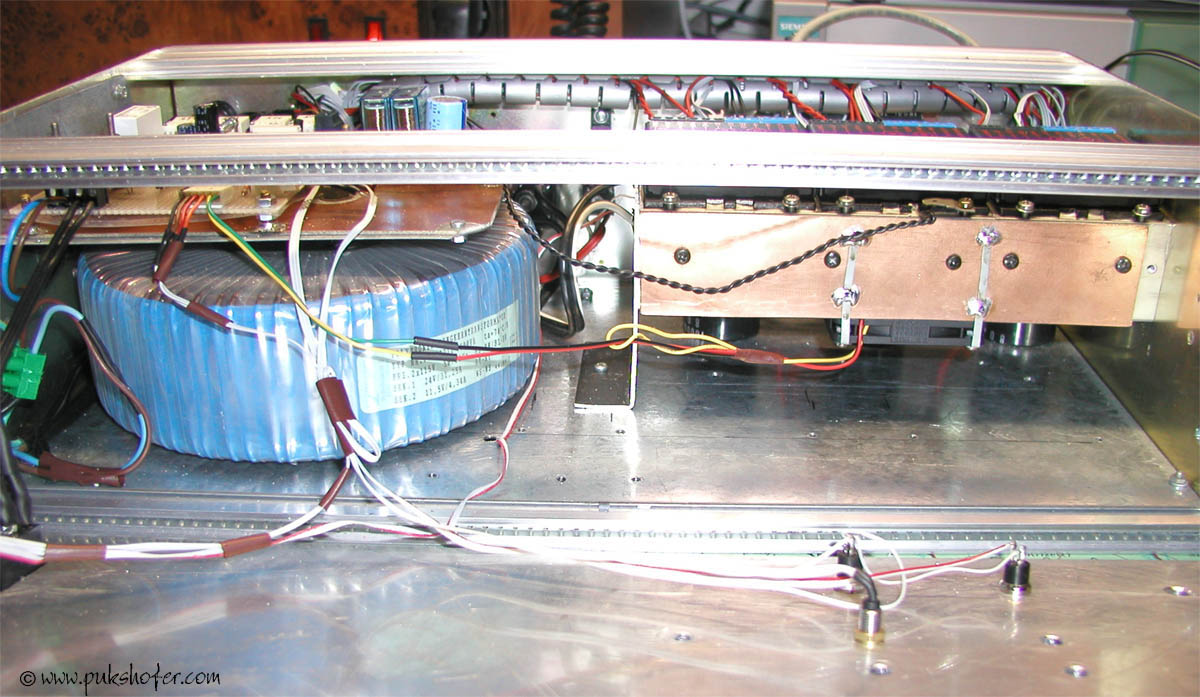

Hier meine Servoendstufe von innen: Rechts die drei Gecko G320 Module auf einem Kühlkörper. Links unten der 800VA Ringkerntrafo mit zwei Spannungen: 24V/31Ampere und 11,5V/4 Ampere In der Mitte, die Relais für Kühlmittelpumpe und Spindel. Links oben, meine Steuerung für die Endstufe, per Atmel Mega8 (Mikroprozessor)

|

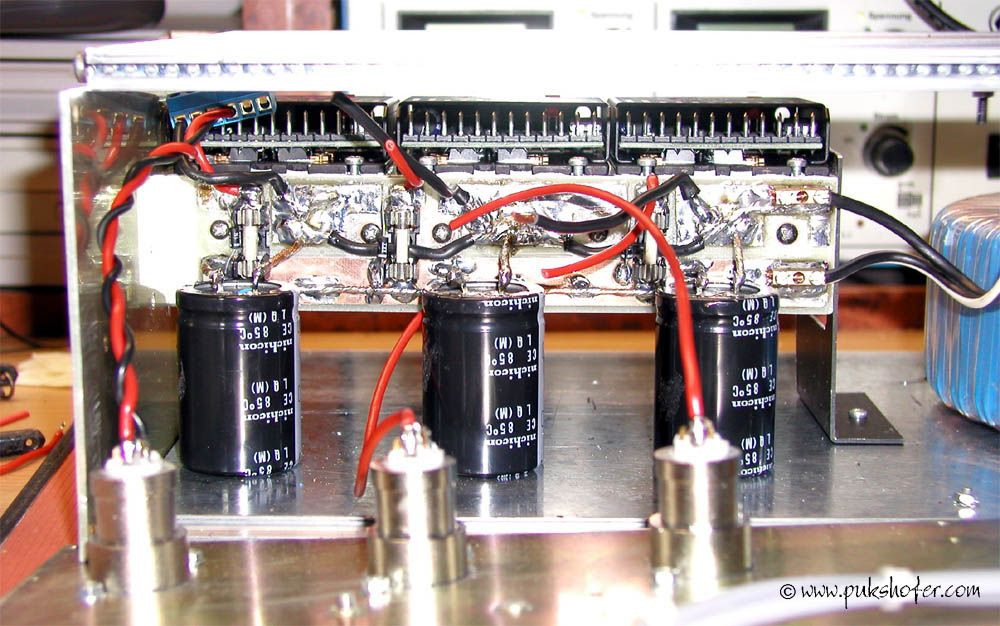

| Hier die Hinteransicht (innen) auf die Geckos: Oben sind die Geckos und unterhalb der lange Kühlkörper.(verdeckt) Seitlich am Kühlkörper habe ich eine Platine montiert. Diese nimmt gleich die Sicherungen für jeweils einen Gecko auf, die Spannungsanschlüsse und die Elkos. |

|

|

Hier ein Gecko ohne Klemmen: Bei den Geckos werden solche Klemmleisten verwendet, die auf Stifte aufgesteckt werden. Die Stifte sitzen auf der Gecko-Platine. Auf einer Seite der Klemmen schließt man das Kabel an, auf der anderen Seite steckt man sie auf diese Stifte und haben dann die Verbindung zur Platine. |

Klemmleiste mal aufgeschnitten: Hatte da einen Blödsinn gemacht. Vorne wo die Kabel reinkommen, ist so ein Kupferfähnchen, dass bei anderen Klemmen normal dafür da ist, dass die Schraube nicht das Kabel beschädigt. Ich wollte für die Motorleitung aber ein 2,5 er Kabel nehmen und das ging da aber nicht rein. So habe ich das Kupferfähnchen halt weggezwickt. (Kabel ging dann rein) Bei anderen Klemmen eigentlich nicht so tragisch, aber bei diesen Klemmen stellt das Fähnchen die Verbindung zwischen den Stiften der Geckos und dem geklemmten Kabel her. (Wie man das hier gut sieht) Wenn das Fähnchen nicht mehr ist, gibt es keinen gesicherten Kontakt zu der Elektronik. Also auch aufpassen, dass man durch öfteres klemmen, das Fähnchen nicht abreißt! Zum Glück hatte Conrad Elektronik noch ein paar von diesen Klemmen auf Lager. (die haben aber jetzt eine andere Farbe) |

|

|

Endstufe von vorne (innen) Rechts, mit dem schwarzen verdrilltem Kabel, ist ein Temperaturfühler auf dem Kühlkörper, der vom Mega8 ausgewertet wird und dann bei überschreiten des Grenzwertes, einen kleinen Lüfter, unter dem Kühlkörper, einschaltet. |

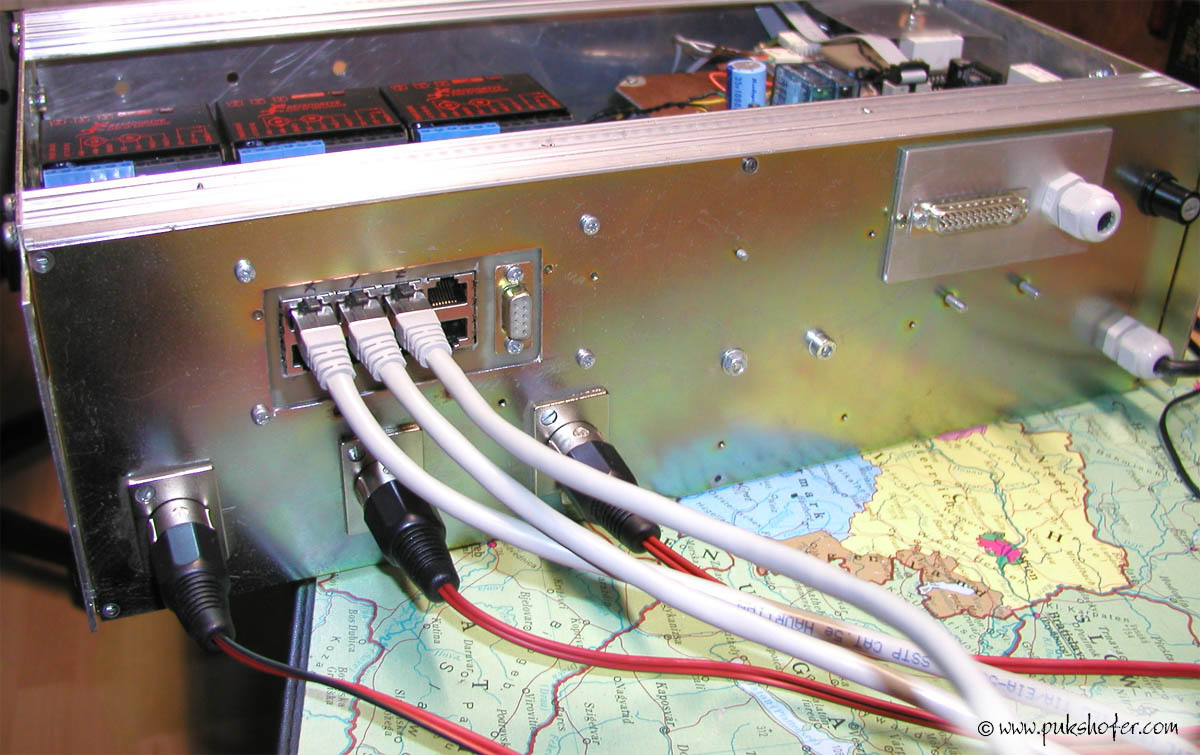

| Endstufe von hinten: Rechts: 25 er Sub-D Buchse für Parallelport Links: RJ45 Buchsenleiste (Restposten) mit Netzwerkkabel für die Encoderleitungen. (werden davon nur 3 Buchsen verwendet) 9 polige Sub-D Buchse für die Referenztaster und unterhalb die 3 poligen XLR Buchsen/Stecker, für die Motoren |

|

In der Endstufe gibt es zwei Galvanisch getrennte Stromkreise! Ein Kreis besteht aus: PC, Mega8 Steuerung und Endschalter. Der zweite Kreis ist der Leistungsteil mit: Gecko, Encoder und Motoren. Die Verbindung dazwischen geschieht über Optokoppler. Dadurch verhindert man Störungen vom Leistungsteil zum PC und auch eine gewisse Sicherheit für den PC. Für die Encoderleitungen mit dem Netzwerkkabel, habe ich pro verdrilltem Adernpaar, jeweils einmal eine Leitung als Signal und eine Leitung als Masse genommen. Also um jede Signalleitung (Encoder Signal: A, B, Index ) windet sich auch eine Masseleitung. (Abschirmung) Den Schirm vom Netzwerkkabel selber, habe ich nicht geerdet! Es wird zwar öfter beschrieben, dass man die Schirmung eines geschirmten Kabels, auf der Gehäuseseite machen soll und den Schirm auf der anderen Seite des Kabels freilassen soll. Bei mir brachte das aber nur schlechtere Ergebnisse! (Störungen im Encodersignal) Auf den Minus und dem 5V Pin vom Encoder, kommt noch ein Keramischer Co. mit 0,1uF. Der soll eventuelle Störungen auf der Versorgungsleitung , filtern. |

|

|

Meine gebrauchten Servomotoren: Gec Alsthom RS240BR1020 Nennspannung = 27,6V Nenndrehzahl = 3000U/min Dauerstrom bei Schleichdrehzahl = 6 Ampere Max. Strom = 20 Ampere Dauerdrehmoment bei Schleichdrehzahl = 0,39Nm |

| Und jetzt zu meiner eigenwilligen

Mikrokontroller Steuerung: Der Mega8 von Atmel ist zwar dafür ein bisschen unterfordert und man hätte das Ganze auch diskret aufbauen können, aber zum bisschen üben mit dem Mega8 und als Geck, dass nicht jeder so was hat, habe ich das Ganze doch mit einem Mikrokontroller gemacht :-) Funktionen: * Einschaltverzögerung für den Ringkerntrafo: Einen so großen Ringkerntrafo kann man nicht einfach an das 220V Netzt hängen. (dann fliegt sofort die Sicherung) Man braucht dazu eine Einschaltverzögerung! Hier geschieht das mit einem großen 10 Ohm Widerstand (20 Watt) in der 220V Leitung, zum Ringkerntrafo. Durch diesen wird, beim Einschalten der Endstufe, im Ringkerntrafo schon mal ein reduziertes Magnetfeld aufgebaut. Nach 1 Sekunde überbrückt dann eine Relais, vom Mega8 geschalten, den 10 Ohm Widerstand und schaltet den vollen Strom zum Ringkerntrafo durch. * Genauigkeitserhöhung der Referenztaster auf einen Schritt genau: Je nach Referenztaster , haben solche Taster eine gewisse Ungenauigkeit. Besonders wenn man sie überfährt (Nocke oder Hebel) Durch logisches verknüpfen von Referenztaster und Index-Signal vom Encoder, kann man das Referenzsignal auf 1 Schritt genau bestimmen! Das ergibt z.B. bei meiner Fräse (Encoder=500 Schritte, Spindel=5mm/U) eine theoretische Referenzgenauigkeit von 0,0025mm. * ERR/RES - Signal auswerten (Störung) (über Optokoppler) und Signal für CNC-Programm schalten * Überwachung von Temperaturen in der Endstufe * Kühlung bei Übertemperatur in der Endstufe (Lüfter) * Statusanzeige der Endstufe auf einem LCD Display, dass man wahlweise irgendwo bei der Fräse montieren kann (5m Kabel) |

|

| Ein paar Impressionen davon :-) |

|

|

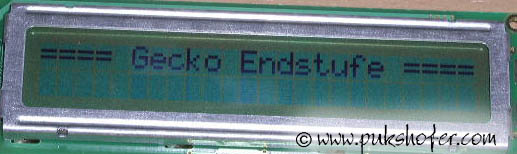

Nach dem Einschalten. |

|

1 Sekunde später , bekommt der Trafo vollen Strom. |

|

Statusanzeige: Geckos sind noch aus. (müssen bei der Endstufe durch einen Taster aktiviert werden) Gecko-Temperatur = 22 Grad Celsius Temperatur vom Einschaltverzögerungs-Widerstand = 19 Grad Celsius (Habe ich nur mal zur Kontrolle, falls das Relais mal nicht schalten würde..) |

|

Satusanzeige: Gecko = EIN Alles noch OK :-) |

|

Referenztaste wurde betätigt...... |

letzte Änderung: 05.05.2005